6: MEJORA CONTINUA

6.1 MÉTODO TAGUCHI

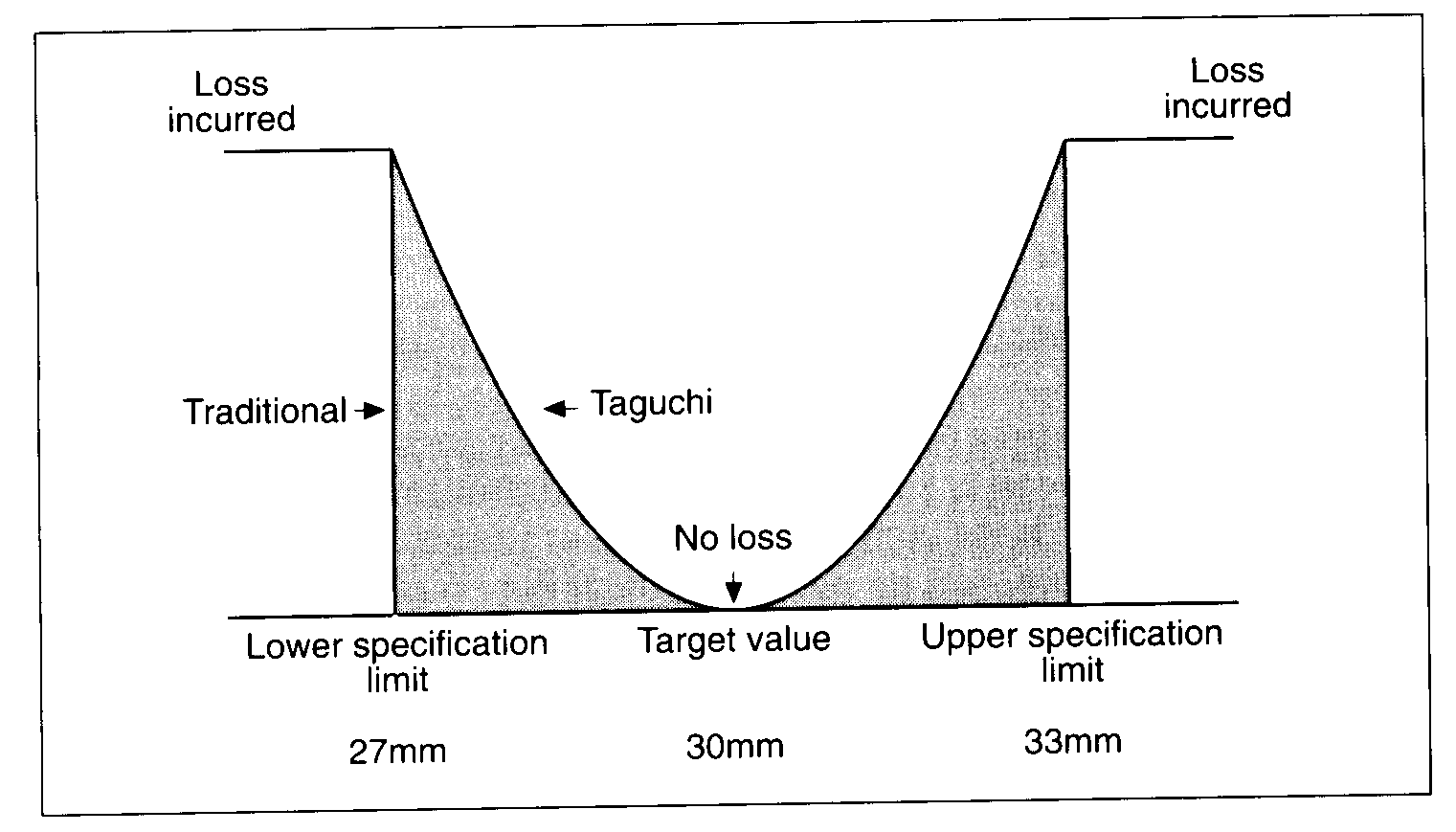

La filosofía de Taguchi

abarca toda la función de producción, desde el diseño hasta la fabricación. Su

metodología se concentra en el consumidor, valiéndose de la “función de

pérdida”. Taguchi define la calidad en términos de la pérdida generada por el

producto a la sociedad. Esta pérdida puede ser estimada desde el momento en que

un producto es despachado hasta el final de su vida útil. La pérdida se calcula

en dólares, y eso permite a los ingenieros comunicar su magnitud en un valor

común, reconocible. Eso a veces se comunica de un modo bilingüe, lo cual

significa que se puede hablar a los gerentes de alto nivel en términos de

dólares, y a los ingenieros y quienes trabajan con el producto o servicio en

términos de objetos, horas, kilogramos, etcétera. Con la “función de pérdida”,

el ingeniero está en condiciones de comunicarse en el lenguaje del dinero y en

el lenguaje de las cosas.

La filosofía de la calidad de Taguchi

Ø Un

aspecto importante de la calidad de un producto manufacturado es la pérdida

total generada por ese producto a la sociedad.

Ø En

una economía competitiva, el mejoramiento continuo de la calidad y la reducción

de los costes son imprescindibles para subsistir en la industria.

Ø Un

programa de mejoramiento continuo de la calidad incluye una incesante reducción

en la variación de las características de performance del producto con respecto

a sus valores objetivo.

Ø La

pérdida del consumidor originada en una variación de la performance del

producto es casi siempre proporcional al cuadrado de la desviación de las

características de performance con respecto a su valor objetivo.

Ø La

calidad y el coste final de un producto manufacturado están determinados en

gran medida por el diseño industrial del producto y su proceso de fabricación.

Ø Una

variación de la performance se puede reducir aprovechando los efectos no

lineales/conjuntos de los parámetros del producto (o proceso) sobre las

características de performance.

El control de calidad “off-line” involucra a la función de diseño o de

ingeniería de calidad y consiste de tres componentes:

ü Diseño

del sistema. El diseño del sistema es la selección y diseño de un producto que

satisfaga los requerimientos del consumidor. El diseño debe ser funcional y

estable* frente a los cambios en las condiciones ambientales durante el

servicio. El producto debe tener una variación mínima y proporcionar el mayor

valor para el precio. Asimismo, debería experimentar una variación funcional

mínima, a causa de factores como el uso. En ese sentido, se emplean diferentes

métodos para determinar los requerimientos del consumidor y traducirlos en

términos técnicos. Los métodos del “despliegue de la función de calidad” así

como la “función de pérdida” se utilizan a menudo en la planificación del

sistema.

ü Identificación

de los parámetros. Es la identificación de las variables clave del proceso que

afectan la variación del producto, y la definición de los niveles parámetro que

producirán la menor cantidad de variación en el funcionamiento del producto.

Eso se logra mediante el uso de diseños estadísticos experimentales. Los

métodos de Taguchi se diferencian del diseño experimental clásico por el hecho

de que Taguchi utiliza sólo una pequeña parte de todas las combinaciones

experimentales posibles, y selecciona las condiciones “adecuadas” de una manera

muy eficiente.

ü Determinación

de la tolerancia. Consiste en la determinación de cuáles son los factores que

más contribuyen a eliminar la variación del producto, y en la determinación de

los niveles de tolerancia apropiados en el producto final, a fin de cumplir con

las especificaciones. La determinación de la tolerancia se utiliza solamente

cuando la variabilidad del producto no está limitada a un cierto nivel “de

tolerancia”. La ventaja de estos métodos es la eficiencia; en lugar de ajustar

las tolerancias en general, sólo se ajustan aquellas que tendrán el mayor

impacto.

6.2 FUNCIÓN DE LA PERDIDA DE

CALIDAD

La función de pérdida de la

calidad, comúnmente llamada función de perdida de Taguchi (por su creador

Genichi Taguchi, en la segunda mitad del s.XX), es una herramienta de cálculo

usada en ingeniería para el control de calidad. Esta herramienta sirve para

evaluar de forma numérica la “pérdida de calidad” en un proyecto, producto o

servicio, con respecto a su nivel de calidad óptimo. La idea fundamental de las

metodologías creadas por Genichi Taguchi son poder diseñar y fabricar productos

en poco tiempo con alta calidad, evitando tener que usar el método de prueba y

error, que es más caro y lento. Para conseguir estas mejoras, se intentan optimizar

los diseños de los productos y de los procesos de fabricación a través de la

ingeniería de calidad y la estadística.

La función de pérdida de la

calidad, comúnmente llamada función de perdida de Taguchi (por su creador

Genichi Taguchi, en la segunda mitad del s.XX), es una herramienta de cálculo

usada en ingeniería para el control de calidad. Esta herramienta sirve para

evaluar de forma numérica la “pérdida de calidad” en un proyecto, producto o

servicio, con respecto a su nivel de calidad óptimo. La idea fundamental de las

metodologías creadas por Genichi Taguchi son poder diseñar y fabricar productos

en poco tiempo con alta calidad, evitando tener que usar el método de prueba y

error, que es más caro y lento. Para conseguir estas mejoras, se intentan optimizar

los diseños de los productos y de los procesos de fabricación a través de la

ingeniería de calidad y la estadística.

La función de perdida nos

ofrece una forma de calcular la “pérdida de calidad” que sufre un aspecto

analizado con respecto al objetivo de calidad que le hayamos fijado al mismo.

Esto significa, que para una característica fijada en nuestro producto o

proceso, la función de pérdida nos dirá cuándo nos estamos alejando de nuestro

objetivo.

La función de perdida es la

siguiente:

L = K * (Y – M)^2

Donde…

·

L es el resultado de la función, medido

generalmente en unidades monetarias.

·

Y es el valor ideal de la característica

analizada (nuestro objetivo a alcanzar para ese parámetro).

·

M es la media de valores obtenidos de la

característica analizada en la situación real.

·

K es una constante que se encarga de

convertir (Y – M)^2 a unidades monetarias.

Por lo tanto, si para una

característica analizada, el valor L es de cero, significará que la calidad

obtenida es la calidad deseada (nuestro objetivo). Si L es mayor que cero,

entonces significa que nos estamos alejando del objetivo.

Por ejemplo, si la

característica analizada (tiempo de producción, tiempo de entrega, coste…)

queremos que sea Y=30 unids., pero en la práctica estamos midiendo que de media

es M=35 unids., y esta desviación (al cuadrado) supone un coste de

K=5€/unid.^2, entonces L=5*(35-30)^2, o sea L=125€. Conviene tener en cuenta

que al haber una resta al cuadrado el valor de L siempre será mayor o igual a

cero, que Y-M crecerá cuadráticamente y que K debe ser expresado en las

unidades coherentes.

6.3 MODELO KAIZEN

En artículos previos, os

hemos hablado sobre la mejora continua de procesos que se debe llevar a cabo en

cualquier compañía para optimizar sus productos y servicios. Pero en esta

ocasión, vamos a centrarnos en hablar de un método surgió en Japón durante la

década de los 50 llamado: el método Kaizen.

El Kaizen es un movimiento

que se originó en Japón como resultado de la necesidad del país de alcanzar el

nivel del resto de naciones occidentales para poder competir con ellas. Kaizen

es lo opuesto a la conformidad y complacencia. El método Kaizen es un sistema

de gestión que está orientado a la mejora continua de procesos en busca de

erradicar todas aquellas ineficiencias que conforman un sistema de producción.

El rápido avance tecnológico, la creciente y feroz competencia entre

organizaciones o el recortado ciclo de vida de los productos hace inevitable

que las empresas de hoy en día se concentren en maximizar la calidad con unos

costes de producción bajos, así como un menor tiempo de respuesta ante posibles

imprevistos. Y aquí es donde entre en

juego el sistema japonés Kaizen, el cual destaca por su sencillez y su clara

visión práctica.

Kaizen está formado por las

palabras “kai” y “zen” que viene a significar algo así como “cambio a mejor” y

derivando en el tema que nos ocupa hoy: la mejora continua de procesos. El

Kaizen sobresale del resto de filosofía y sistemas de gestión ya que puede ser

aplicable tanto a nivel social como a nivel empresarial o de negocios. En este

último caso, el método Kaizen se caracteriza por utilizar una cultura de

involucración a nivel global de toda la empresa, desde las altas esferas del

consejo de administración hasta el último peón de fábrica.

6.4. LAS 9¨S

SEIRI – ORGANIZACIÓN

Organizar consiste en

separar lo necesario de lo innecesario, guardando lo necesario y eliminando lo

innecesario.

Para Poner en práctica la

1ra S debemos hacernos las siguientes preguntas:

1. ¿Qué debemos tirar?

2. ¿Qué debe ser guardado?

3. ¿Qué puede ser útil para

otra persona u otro departamento?

4. ¿Qué deberíamos reparar?

Otra buena práctica sería,

colocar en un lugar determinado todo aquello que va ser descartado.

Y el último

punto importante es el de la clasificación de residuos. Generamos residuos de

muy diversa naturales: papel, plásticos, metales, etc.

Procedimiento: La forma de

organizar está basada en unas reglas fáciles de aplicar, de las cuales se

representa la forma de utilizar los bienes y servicios.

Las reglas son las

siguientes:

·

Identifique la naturaleza de cada elemento:

·

Si el elemento está deteriorado y tiene

utilidad: Repáralo.

·

Si está obsoleto y tiene algún elemento que

lo sustituya: Elimínelo.

·

Si está obsoleto pero cumple su función:

Manténgalo en las mejores condiciones para un perfecto funcionamiento.

·

Si es un elemento peligroso: Identifíquese

como tal para evitar posibles accidentes.

·

Si está en buen estado: Analice su utilidad y

recolocación.

·

Identifique el grado de utilidad de cada

elemento:

·

Si lo usa en todo momento: Téngalo a mano en

la oficina.

·

Si lo utiliza todos los días: cerca de la

maquina.

·

Si lo utiliza una vez al mes: Colóquelo cerca

del puesto de trabajo.

Si lo usa cada tres meses:

Téngalo en el almacén perfectament

Ventajas:

Las ventajas de considerar

los puntos anteriores son:

1. Se obtiene un espacio

adicional.

2. Se elimina el exceso de

herramientas y los elementos obsoletos.

3. Se facilita el uso de

componentes a tiempo.

4. Se evita el

almacenamiento excesivo y los movimientos de personal innecesarios.

5. Se elimina el exceso de

tiempo en los inventarios.

6. Se elimina el

despilfarro.

1.2 SEITON – ORDEN

El orden se establece de

acuerdo a los criterios racionales, de tal forma que cualquier elemento esté

localizable en todo momento. Cada cosa debe tener un único, y exclusivo lugar

donde debe encontrarse antes de su uso, y después de utilizarlo debe volver a

él. El orden se lleva a cabo mediante la identificación de un elemento,

herramienta un objeto a través de un código, número ó algo característico de

tal forma que sea fácil de localizar. Para tener claros los criterios de

colocación de cada cosa en su lugar adecuado, responderemos las siguientes

preguntas:

1. ¿Es posible reducir el

stock de esta cosa?

2. ¿Esto es necesario que

esté a mano?

3. ¿Todos llamaremos a esto

con el mismo nombre?

4. ¿Cuál es el mejor lugar

para cada cosa?

Procedimiento

1. Determine sitios de

ubicación para cada elemento.

2. Señale cada lugar para

que todos los empleados conozcan la finalidad del mismo.

3. Asigne una clave de

identificación para cada elemento.

4. Defina la forma de

guardar cada elemento, teniendo en cuenta que sea fácil de identificar donde

está, de poder usar, de volver a colocar en su sitio y fácil de reponer.

Ventajas

1. Se reduce el tiempo de

búsqueda, utilización y devolución de materiales.

2. Se reduce el número de

errores humanos.

3. Se evitan interrupciones

del proceso.

4. Se reducen los tiempos de

cambio.

5. Se ocupa menos espacio.

6. Se reducen los productos

en stock.

7. Se eliminan condiciones

inseguras y en consecuencia se reducen accidentes.

1.3 SEISO – LIMPIEZA

Mantener permanentemente

condiciones adecuadas de aseo e higiene, lo cual no sólo es responsabilidad de

la organización sino que depende de la actitud de los empleados. La limpieza la

debemos hacer todos. Es importante que cada uno tenga asignada una pequeña zona

de su lugar de trabajo que deberá tener siempre limpia bajo su responsabilidad.

No debe haber ninguna parte de la empresa sin asignar. Si las persona no asumen

este compromiso la limpieza nunca será real.

Procedimiento

1. Limpie el lugar de

trabajo y equipo después de su uso.

2. Quite el polvo y la

suciedad de aquellos elementos que no competen al equipo de limpieza general:

maquinas, etc.

3. Limpie las herramientas

después de su uso y compruebe su funcionalidad.

4. Identifique cualquier

desorden o situación anormal, sus causas y establezca las acciones oportunas

para su eliminación.

5. Elabore un programa de

limpieza con tareas específicas para cada lugar de trabajo.

1.4 SEIKETSU – CONTROL

VISUAL

Es una forma empírica de

distinguir una situación normal de una anormal, con normas visuales para todos

y establece mecanismos de actuación para reconducir el problema.

Para poder implementar la metodología de las 9 "s" es necesario cumplir con lo siguiente:

1. Resolución de un problema.

2. Proceso de implantación 9 "s".

Resolución de un problema

La ejecución de las 9 "s" debe ser aplicado respectivamente a un problema, de igual forma se debe tener la capacidad para identificarlo, esto se consigue con el siguiente procedimiento:

a) Identificar problemas relacionados con las 9 "s".

b) Priorizar los problemas.

c) Determinar las causas que originan los problemas.

d) Definir indicadores.

e) Listar las acciones de mejoras acordadas.

f) Asignar responsables de las acciones de mejora.

g) Establecer plazos de ejecución de las mejoras.

La funcionalidad de dichas metodologías se lleva a cabo con dedicación a través del compromiso serio de la dirección con toda la empresa, siempre considerando dos reglas básicas.

· "Empezar por uno mismo"

· "Educar con el ejemplo"

Acciones para la implantación

La elaboración de un plan de trabajo es fundamental para establecer en donde se aplicarán las metodologías ya mencionadas, por lo tanto el líder del proyecto deberá asignar a su grupo de trabajo, las tareas o actividades tomando en cuenta que a lo largo del desarrollo del proyecto debe asumir un papel para:

Es muy importante que se conserve el clima ya creado con los nuevos hábitos aprendidos. Esto se logra mediante la práctica de auditorías; en un principio puede llevarse a cabo por el mismo departamento o área, posteriormente se realizan evaluaciones cruzadas a efecto de tener resultados más reales.

Bibliografía

https://repositorio.espe.edu.ec/bitstream/21000/9131/1/AC-ESPEL-MAI-0488A.pdf

https://vdocuments.mx/unidad-6-mejora-continua.html

Integrantes equipo #6

Bernabe Garcia Melina

Molina Gregorio Rigoberto

Rosales Carbajal Zuleydi Lizet

No hay comentarios.:

Publicar un comentario